Spureinstellung auf intelligente Weise

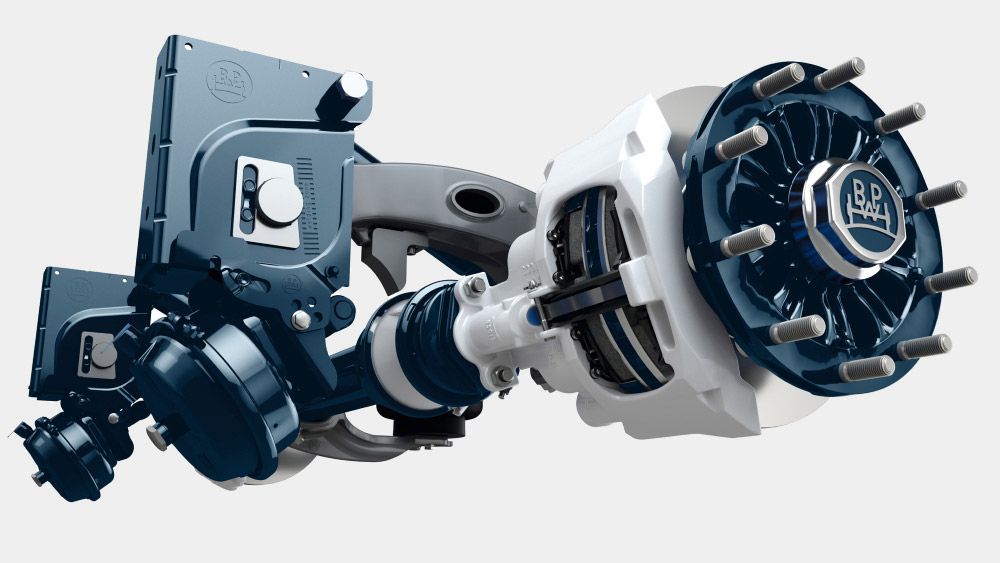

- Fotos: BPW

- Datum: 20.08.23

Jede Veränderung in Prozessen kann weitere Anpassungen nach sich ziehen. Als Anfang der 1990er-Jahre moderne Lackierverfahren auf den Markt kamen, setzte BPW Bergische Achsen als einer der ersten Achshersteller auf die kathodische Tauchlackierung (KTL) – denn sie ermöglichte eine noch bessere Qualität und höhere Korrosionsbeständigkeit. Aufgrund der KTL-Beschichtung war es erstmals nicht mehr notwendig, das Achsaggregat mit einem Decklack zu versehen, was für die Trailerhersteller deutliche Einsparpotenziale bedeutete. Parallel kamen auch in der Trailerfertigung erstmals KTL-Verfahren zum Einsatz. Die daraus resultierenden Prozessveränderungen brachten eine Herausforderung für die BPW Ingenieure mit sich: Sie mussten neue Lösungen zur Spurjustierung finden. „Denn mit Tauchlackierverfahren war es nicht mehr sinnvoll, das komplett montierte Achsaggregat am Fahrzeugrahmen anzuschweißen und in einem Arbeitsgang zusammen mit dem Fahrzeugrahmen zu lackieren“, erläutert Hans Werner Kopplow, seinerzeit Entwicklungsingenieur und heute Leiter der Business Unit Elektromobilität bei BPW. „Früher wurden komplett montierte Luftfederachsen kopfüber auf den Rahmen gesetzt und angeschweißt. Seit der Umstellung auf Tauchlackierverfahren ging man dazu über, zunächst Stützen auf den Fahrzeugrahmen zu schweißen, um dann nach den getrennten Lackiervorgängen das Fahrwerk zu montieren.“

Mit Tauchlackierverfahren war es nicht mehr sinnvoll, das komplett montierte Achsaggregat am Fahrzeugrahmen anzuschweißen und in einem Arbeitsgang zusammen mit dem Fahrzeugrahmen zu lackieren.

Einspuren ohne Lösen der Federbügel

Um dabei mögliche Fertigungstoleranzen auszugleichen, war anschließend eine Feineinstellung der Spur notwendig. „In enger Partnerschaft mit führenden Trailerherstellern haben wir nach einer Lösung für ein effizientes und zuverlässiges Einspuren gesucht“, so Kopplow. Zu Beginn prüften die Entwickler verschiedene Optionen, entschieden sich aber rasch für eine Federbolzenjustierung mit verschiebbaren Kulissenscheiben. „Bevor die Innovation bis zur Serienreife durchentwickelt war, durchlief sie mehrere Optimierungszyklen und eine Reihe von Versuchsläufen im Prototypen-Status“, erklärt Kopplow. Nun werden die Aggregate schnell eingespurt und ausgerichtet, ohne die Federbügel zu lösen. Pro Radseite sind auf einfache Weise Anpassungen von plus/minus fünf Millimetern möglich.

Erhebliche Zeitersparnis

Die Vorteile sprechen für sich: War es zuvor für die Spurjustierung notwendig, die gesamte Achsanbindung mit acht Schrauben zu lösen und das schwere Achsaggregat millimetergenau zu bewegen, kann die Justierung nun deutlich zügiger erfolgen: „Die Zeitersparnis bei der Spureinstellung beträgt bis zu 10 Minuten pro Achse oder bis zu 30 Minuten pro Achsaggregat. Daher hat sich die Federbolzenjustierung schnell flächendeckend durchgesetzt, und ihr Grundprinzip wird bis heute weitergenutzt“, berichtet Kopplow.

Weiterentwicklung bringt noch mehr Vorteile

Die europäische Patentschrift zur Justiervorrichtung wurde am 20. Juli 1994 veröffentlicht. Während in der Ursprungsversion noch ein Gussteil an der verstellbaren Stütze angeschweißt war, arbeiteten die BPW Ingenieure kontinuierlich an weiteren Verbesserungen. Bei der heutigen Stütze zur schwenkbaren Lagerung des Achslenkers, die seit April 2018 patentiert ist, wird eine Kontur direkt in die Kulissenscheibe eingestanzt, um das Verstellen zu ermöglichen. Der Schweißvorgang wird somit eingespart. Kopplow zieht klar ein positives Fazit: „Die integrierte Spureinstellung hat die Trailerfertigung über Jahrzehnte nachhaltig positiv beeinflusst. Sie bietet zudem deutliche Vorteile beim Einspuren nach umfassenderen Reparaturen.“