Das leichte Universalgenie

- Fotos: BPW, Getty Images, Fotolia

- Datum: 15.09.21

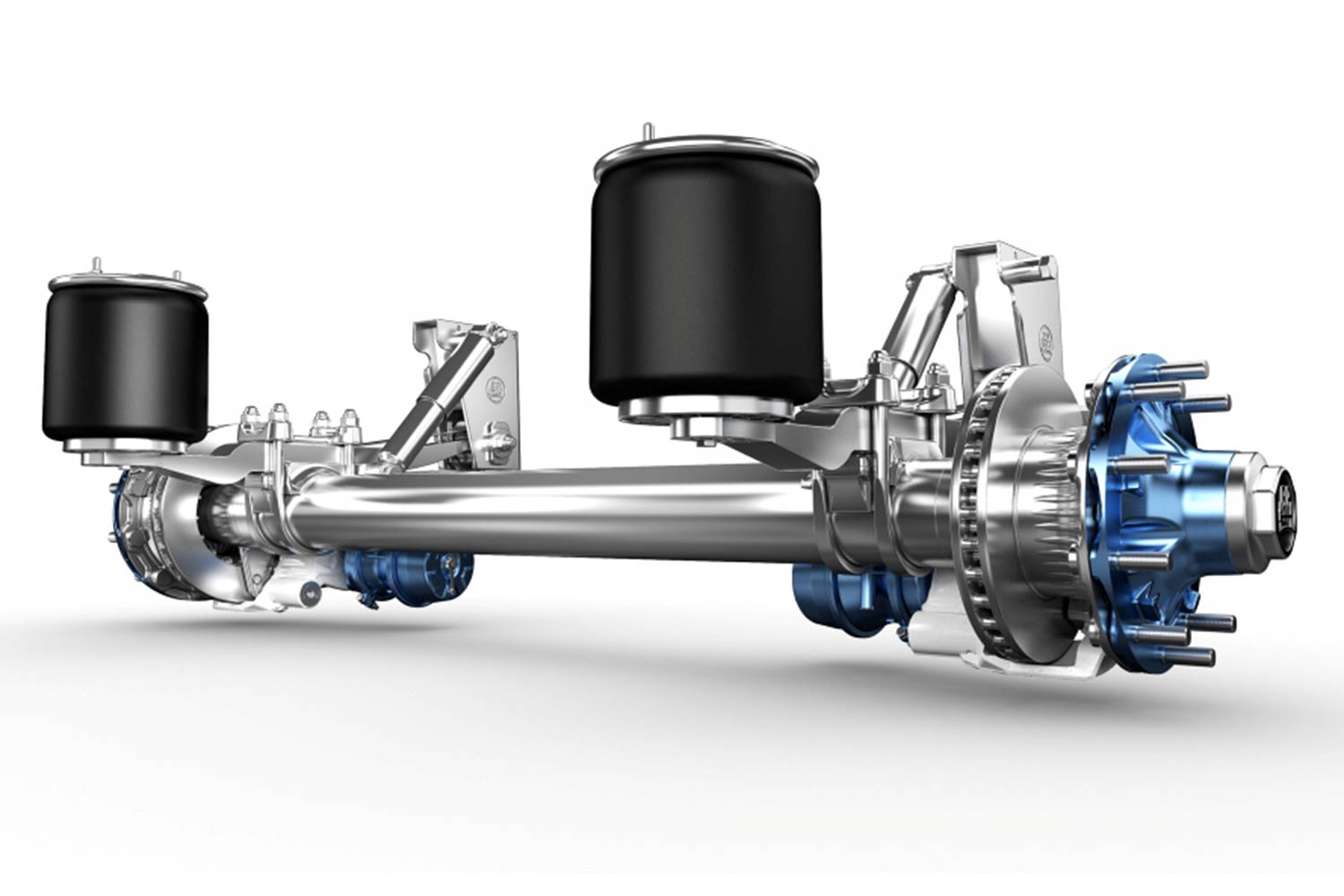

Sie sprechen von der Luftfederung Airlight II als „das Universaltalent von BPW“ – was leistet dieses Produkt genau?

Airlight II ist unser Lösungsbaukasten für alle Anwendungen im Bereich von neun bis zwölf Tonnen. Mit dieser Federung können wir neben den standardnahen Ausführungen mit neun Tonnen Achslast eine sehr hohe Zahl von Varianten zur Verfügung stellen, die sich je nach Konfiguration für eine große Bandbreite an Fahrzeugen und damit auch Transportaufgaben einsetzen lassen. Wir können damit also im Prinzip jede Spezialanwendung bedienen. Für unsere Kundinnen und Kunden hat das den Vorteil, dass sie sich aus diesem Baukasten genau die Konfiguration auswählen können, die sie für ihren konkreten Anwendungsfall brauchen – vom Leichtbau bis zum Heavy-Duty-Offroad-Einsatz mit zwölf Tonnen Achslast.

Was können das für Anwendungsfälle sein?

Mit dieser neuen Fahrwerksgeneration können wir im Dreiachsaggregat bis zu 60 Kilogramm Gewicht einsparen – 20 Kilogramm pro Modul im Neun-Tonnen-Offroad-Bereich. Wir können damit unter anderem ohne Abstriche bei der Qualität die leichteste Konfiguration anbieten, die im Bereich neun Tonnen auf dem Markt verfügbar ist: Sie eignet sich insbesondere für den Transport von flüssigen Gütern wie Heizöl oder Benzin. Ein weiterer Anwendungsfall, quasi das gegenüberliegende Extrem, ist der Transport von Holzstämmen auf unbefestigten Wegen im Wald: Dort braucht man sehr robuste Fahrwerke. Die können wir mit Airlight II ebenfalls anbieten, indem wir einen anderen Achskörper-Querschnitt, größere Wandstärken und weitere Bremsgrößen nutzen. Hier würden wir dann auch die geschweißte Einbindung vorschreiben. Airlight II kann aber noch mehr: Man kann sie zum Beispiel für sehr niedrige Fahrhöhen konfigurieren, um damit etwa den Transport von Baufahrzeugen auf Tiefladern zu ermöglichen.

Wir können mit Airlight II im Prinzip jede Spezialanwendung bedienen.

BPW produziert diese Luftfederung seit mehreren Jahrzehnten. Wie optimieren Sie sie?

Wir beobachten kontinuierlich, welche Bedürfnisse unsere Kundinnen und Kunden haben, und entwickeln alle Produkte und Lösungen unter Berücksichtigung der BPW Qualitätsansprüche immer weiter. So haben wir beispielsweise die Leichtbaulösung entwickelt, weil der Trend im Markt zu Fahrzeugen geht, die maximale Nutzlast ermöglichen. Unsere Entwicklungsabteilung prüft dann unter anderem, welche Komponenten durch Leichtbaukomponenten ersetzt werden können: Das Gewicht des Moduls konnten wir unter anderem mit der LightTube-Lenkerfeder und der Aluminiumnabe senken. Alle Entwicklungen testen wir bei uns im Haus, auf eigenen Prüfständen und Teststrecken. Da werden Millionen von Kilometern abgespult, damit wir ein absolut sicheres Produkt gewährleisten können.

Die Vorteile für die Transporteure liegen auf der Hand: höhere Effizienz, weniger Kraftstoffverbrauch und mehr Nutzlast.

Ganz genau. Beim Transport von Flüssigkeiten zählt zum Beispiel jeder Liter, den man mehr in den Tank füllen kann, weil er mehr Erlös bedeutet.

Im Offroad-Einsatz spielt das Gewicht wahrscheinlich keine große Rolle?

Nicht unbedingt. Je stärker der Gesetzgeber Klimaschutzmaßnahmen vorschreibt, desto mehr bewegt sich die gesamte Branche in die Richtung, möglichst leichte Fahrzeuge einzusetzen. Und immer mehr Fahrzeugbetreiber sind spürbar aufgeschlossen und an Innovationen interessiert. Dennoch kommt es letztlich stets darauf an, für welchen Einsatzfall ein Fahrzeug bestimmt ist.

BPW war lange Zeit bekannt für den Vierkant-Achskörper, nun haben Sie erfolgreich auf Rundachskörper umgestellt. Was macht hier die Stabilität aus?

Wir bearbeiten die Anlageflächen der Bauteile, die auf den Achskörper geklemmt werden, mit einer speziellen Lasertechnologie. Dabei konnten wir die Erfahrungen mit unserem modularen Fahrwerk ECO Air für den Luftfederbaukasten Airlight II nutzen. Bei Airlight II gibt es ein Bauteil, das die Lenkfeder mithilfe der Federbügel um die Achse verspannt: die sogenannten Achslappen. Das Material an der Anlagefläche wird mit dem Laser so bearbeitet, dass sich die Bauteile geradezu ineinander verbeißen und eine sehr robuste Verbindung schaffen. Die Laserbearbeitung hat den Vorteil, dass das Material sowohl aufgeraut als auch gehärtet wird: Das konnten bisherige Umformungstechnologien nicht leisten. Hier können wir bei BPW auf ein sehr starkes Prozess-Know-how bauen, das im Markt einzigartig ist – genau wie diese besonders robusten, eingeklemmten Einbindungen.

Die Achseinbindung wurde neu konstruiert – wo liegen im Einsatz die Vorteile verglichen mit bisherigen Ausführungen?

Wir haben die geklemmte Achseinbindung bisher für Achskörper mit einem 120-Millimeter-Vierkantprofil genutzt, mit Wandstärken des Achskörpers von zehn und 15 Millimetern. Das neue, runde Achskörperprofil misst 146 Millimeter im Außendurchmesser bei einer Wandstärke von zehn Millimetern. In Kombination mit der neuen Achseinbindung lassen sich beide Typen der Vorgängerachskörper nun ablösen. Je nach Anwendung reduziert das unterschiedlich viel Gewicht. Im Bereich der typischen Kipper-Anwendungen werden so rund 20 Kilogramm pro Modul eingespart.

Warum gelingt es gerade BPW, auch im Bereich der ausgereiften Fahrwerkstechnik immer wieder Innovationen anzubieten?

Wir haben jahrzehntelange Erfahrung, unter anderem in der individuellen Bauteilentwicklung wie auch insbesondere mit deren Zusammenspiel. Auf diesem Wissen und Know-how bauen wir konsequent auf. Gepaart mit Innovationsfreude und einer guten Portion Mut werden so solche Innovationen möglich. Zusätzlich haben wir durch eine eigene Versuchsabteilung im Haus sehr viel Kompetenz beim Testen neuer Konzepte. Und dass es ein großer Vorteil ist, dass wir solche Projekte im Rahmen eines auf langfristigen Markterfolg ausgerichteten Familienunternehmens realisieren können, liegt auf der Hand.

Wie ist das Feedback der Kunden bisher?

Wir bekommen sehr gute Rückmeldungen, sowohl hinsichtlich der zusätzlichen Nutzlast als auch in Bezug auf die Qualität der Luftfederung. Wir konnten zum Beispiel bereits mehrere große Fahrzeughersteller überzeugen, LightTube als Standardlösung einzusetzen. Für uns ist jetzt der nächste Schritt, dass wir bis voraussichtlich 2023 das komplette Airlight-II-Programm auf den runden Achskörper umstellen. Aufgrund der Variantenvielfalt und der damit verbundenen verschiedenen Produktanforderungen erfolgt die Einführung stufenweise. Dieser Aufgabe stellen wir uns zu Zeit mit voller Kraft.